Способы обработки нержавеющей стали

Нержавеющая сталь — прочный и коррозионностойкий материал, но без правильной обработки она теряет ключевые эксплуатационные качества. Царапины, неравномерная поверхность, нарушение пассивного слоя — частые последствия непрофессионального подхода. В промышленности и строительстве важно не просто выбрать сталь, а грамотно подготовить ее к работе. В тексте рассмотрим основные технологии обработки, их особенности и сферы применения.

Нержавеющая сталь — прочный и коррозионностойкий материал, но без правильной обработки она теряет ключевые эксплуатационные качества. Царапины, неравномерная поверхность, нарушение пассивного слоя — частые последствия непрофессионального подхода. В промышленности и строительстве важно не просто выбрать сталь, а грамотно подготовить ее к работе. В тексте рассмотрим основные технологии обработки, их особенности и сферы применения.

Общие задачи обработки нержавейки

Обработка нержавеющей стали выполняется не только ради эстетики, но и для обеспечения функциональных характеристик материала. Вот ключевые цели, которые решаются в процессе обработки:

- Повышение коррозионной стойкости. Удаление загрязнений и окислов, которые могут нарушить защитный оксидный слой, позволяет сохранить устойчивость к агрессивным средам.

- Улучшение внешнего вида. Шлифовка и полировка придают поверхности гладкость, однородность и декоративный эффект, необходимый для архитектурных или потребительских изделий.

- Подготовка к дальнейшим операциям. Некоторые способы обработки, например, шлифовка, обезжиривание или полировка, необходимы перед сваркой, окрашиванием или нанесением покрытий, чтобы обеспечить прочность и качество соединений.

- Снижение внутренних напряжений. Термическая обработка помогает устранить остаточные напряжения, возникающие после механической обработки или сварки, снижая риск деформации.

- Обеспечение точных геометрических параметров. Механическая обработка (резка, шлифовка, фрезерование) позволяет добиться необходимых размеров, формы и чистоты поверхности для точной посадки и сборки.

Таким образом, обработка нержавеющей стали — это комплекс мер, обеспечивающий долговечность, безопасность и функциональность готового изделия.

Способы обработки нержавеющей стали

Выбор метода обработки нержавеющей стали зависит от требуемых характеристик поверхности, назначения изделия и условий эксплуатации. Каждый подход обеспечивает разные свойства: от декоративного эффекта до повышения коррозионной стойкости. Рассмотрим ключевые способы, применяемые на практике.

Механическая обработка

Один из самых распространенных способов воздействия на нержавейку. Она используется для формирования поверхности, удаления дефектов, достижения заданной шероховатости и подготовки материала к последующим технологическим операциям.

Сюда входят:

- Токарная обработка.

Применяют для придания заготовке точной формы, размеров и гладкой поверхности путем ее вращения и одновременного резания. Особенно актуальна при производстве цилиндрических деталей, резьб, втулок, валов. При токарной обработке нержавеющей стали важно учитывать ее склонность к наклепу и пониженной теплопроводности — использовать специальные твердосплавные резцы и охлаждение.

- Шлифовка.

Удаление верхнего слоя материала абразивными инструментами. Позволяет устранить царапины, окалину, заусенцы. Подготавливает поверхность к полировке или другим видам финишной обработки.

- Полировка.

Финишная обработка для придания зеркального блеска или сатиновой текстуры. Улучшает внешний вид и снижает вероятность накопления загрязнений на поверхности.

- Пескоструйная/дробеструйная обработка.

Механическое воздействие сыпучими абразивами под давлением. Эффективно очищает поверхность, придает ей равномерную матовую структуру. Используется как в декоративных целях, так и для подготовки под окраску или сварку.

- Обработка абразивными кругами и фрезами.

Применяется при точном формировании деталей, снятии припусков и обеспечении заданной геометрии. Требует высокой точности и качественного инструмента.

- Механическое травление (браширование).

Создание декоративной структуры на поверхности с помощью специальных щеток или абразивных материалов. Часто применяют для изделий с открытой отделкой (панели, лифтовые кабины, интерьерные элементы).

Механическая обработка обеспечивает точность, чистоту и внешний вид изделий из нержавейки. Это обязательный этап при производстве оборудования, мебели, фасадных элементов и медицинских конструкций, где важны как эстетика, так и эксплуатационные характеристики.

Химическая обработка

Применяется для удаления загрязнений, оксидных пленок и улучшения коррозионной стойкости. В отличие от механических методов, химические процессы воздействуют на микроструктуру поверхности, обеспечивая более глубокую и равномерную очистку.

К этому способу относят:

- Травление кислотами

Процесс удаления поверхностных загрязнений, окалины и поврежденного слоя с помощью кислотных растворов (чаще всего на основе азотной и плавиковой кислот). Применяется после сварки, термообработки и механической обработки. Поверхность становится однородной и готовой к пассивации.

- Пассивация.

Процесс восстановления защитного оксидного слоя на поверхности стали с помощью слабых кислот (обычно азотной). В результате формируется тонкий пассивный слой, повышающий устойчивость к коррозии в агрессивных средах. Обязательна после травления или механического воздействия.

- Электрохимическое полирование.

Комбинация химического воздействия и электрического тока. Позволяет получить идеально гладкую, глянцевую поверхность без микротрещин и шероховатостей. Улучшает не только внешний вид, но и гигиенические свойства — метод широко используется в пищевой, фармацевтической и медицинской промышленности.

Это эффективные способы очистки и защиты нержавейки. Такая обработка необходима там, где важна высокая коррозионная стойкость и чистота поверхности, особенно в агрессивных или санитарно-чувствительных условиях эксплуатации.

Термическая обработка

Термическая обработка нержавеющей стали применяется для изменения структуры материала, устранения внутренних напряжений и улучшения механических свойств. Этот способ играет ключевую роль при производстве деталей, подверженных высоким нагрузкам или работающих в агрессивной среде.

Сюда входят:

- Отжиг.

Процесс равномерного нагрева и медленного охлаждения металла. Устраняет остаточные напряжения после холодной деформации, улучшает пластичность и снижает твердость. Часто используется после сварки или штамповки.

- Закалка.

Резкое охлаждение после нагрева до высокой температуры (обычно в воде, масле или воздухе). Применяют реже, так как нержавеющая сталь плохо поддается закалке в классическом понимании, но может использоваться для отдельных марок с высоким содержанием углерода.

- Старение.

Процесс выдерживания стали при определенной температуре для стабилизации структуры и улучшения прочностных характеристик. Часто применяется в сочетании с закалкой или отжигом.

Термическая обработка позволяет контролировать микроструктуру и свойства нержавеющей стали, делая ее более устойчивой к механическим и термическим нагрузкам. Особенно важна при производстве компонентов с высокой точностью и повышенными требованиями к прочности.

Комбинированные методы

В некоторых случаях для достижения оптимального результата требуется использование нескольких видов обработки — механической, химической и термической. Такие комбинированные методы позволяют не только улучшить внешний вид изделия, но и существенно повысить его эксплуатационные характеристики.

Виды обработки:

- Механохимическая. Сочетание шлифовки и последующего химического травления. Подход обеспечивает глубокую очистку поверхности от загрязнений и оксидов, а также придает ей однородный вид с высокой коррозионной стойкостью.

- Термомеханическая. Включает предварительную деформацию материала (например, прокатку или ковку) с последующим отжигом. Это снижает напряжения, улучшает структуру стали и делает ее более пригодной для последующей обработки.

- Шлифовка + полировка + пассивация. Используют для декоративных и санитарно-гигиенических изделий. Обеспечивает гладкую, глянцевую поверхность с высокой устойчивостью к коррозии и минимальной склонностью к загрязнению.

Комбинированные методы обработки позволяют добиться высокоточных, стабильных и долговечных результатов. Такой подход особенно актуален в машиностроении, медицине, пищевой и химической промышленности, где к качеству поверхности предъявляются повышенные требования.

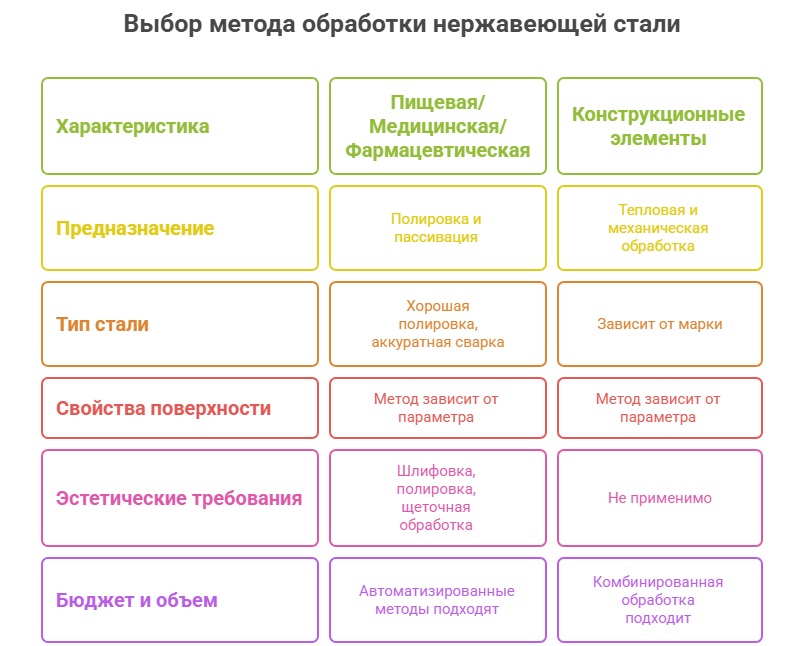

Выбор метода: от чего зависит

Выбор оптимального способа обработки нержавеющей стали определяется рядом факторов, зависящих как от свойств самого материала, так и от требований к конечному изделию:

- Назначение изделия.

Детали для пищевой, медицинской и фармацевтической промышленности требуют высокой чистоты поверхности и коррозионной стойкости — здесь актуальны полировка и пассивация. Конструкционные элементы нуждаются в прочности и стабильности, что делает приоритетными термическую и механическую обработку.

- Тип стали и ее марка

Разные марки нержавейки ведут себя по-разному при травлении, шлифовке или нагреве. Например, аустенитные стали хорошо поддаются полировке, но требуют аккуратного подхода при сварке и отжиге.

- Требуемые свойства поверхности.

Зеркальный блеск, матовость, шероховатость, стойкость к коррозии или износостойкость — каждый параметр предполагает свой метод или их комбинацию.

- Эстетические требования.

Для фасадов, интерьеров и оборудования, находящегося на виду, важны однородность и привлекательность поверхности — используется шлифовка, полировка, браширование.

- Бюджет и объем производства.

При серийном производстве целесообразно использовать более автоматизированные методы, а при индивидуальных заказах — точечную комбинированную обработку.

Обработка нержавейки — ключевой этап в производстве изделий, от которого зависят их прочность, устойчивость к коррозии, внешний вид и срок службы. Учет условий эксплуатации и специфики материала позволяет достичь высокого качества изделий при оптимальных затратах. Каждый вид обработки нержавеющей стали имеет свои задачи и применяется в зависимости от требований к готовому продукту. Понимание особенностей обработки позволяет выбирать оптимальную технологию для конкретной сферы: от промышленного оборудования до декоративных элементов.